Nuova Peugeot 308: ecco gli accessori realizzati con la stampa 3D

Per il momento sono stati realizzati un portaocchiali, un portalattine e un portatelefono/portacarte

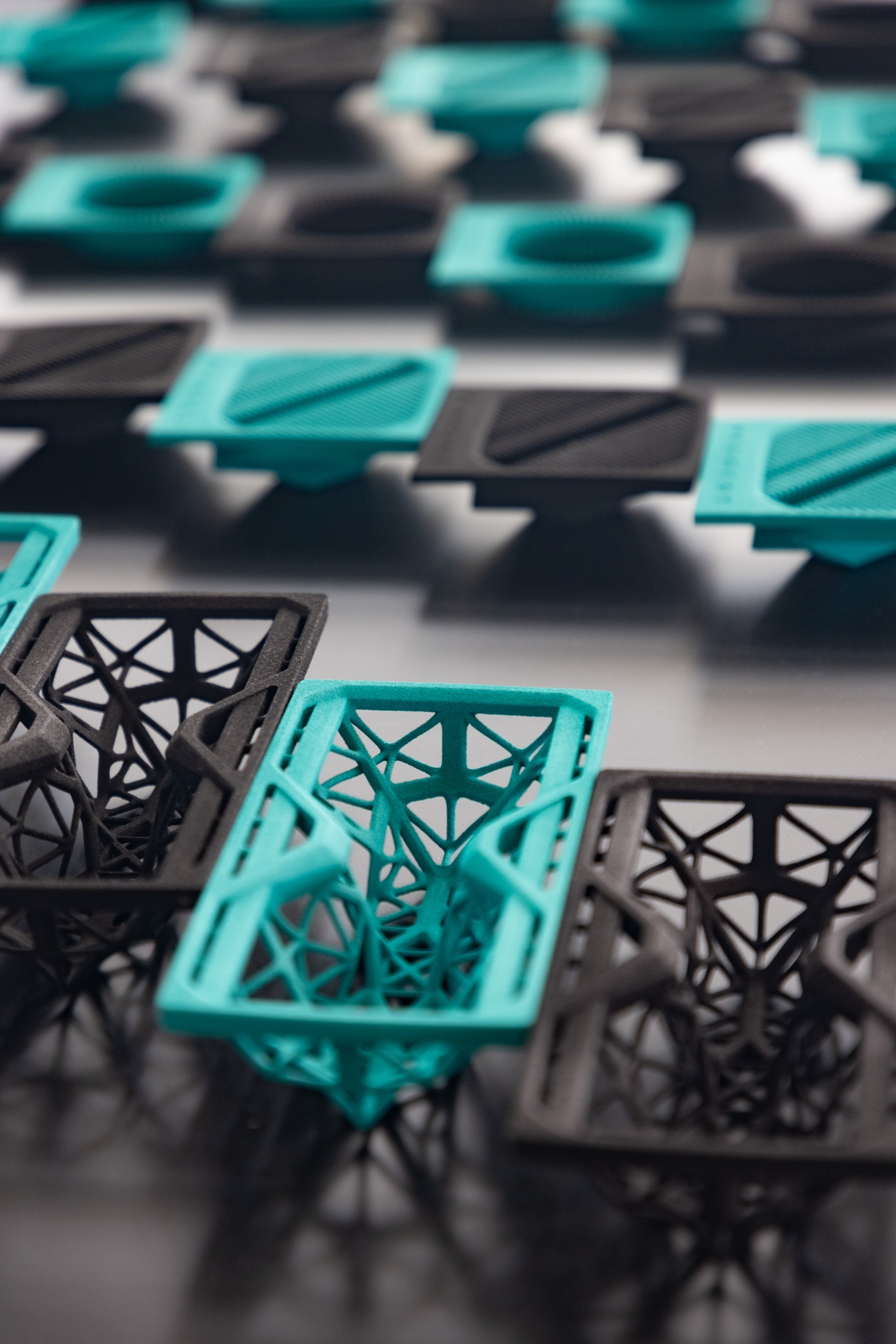

Peugeot ha deciso di reinventare gli accessori per l’auto grazie alla tecnologia innovativa della stampa 3D e un novissimo polimero morbido. Una gamma di accessori, che comprende un portaocchiali, un portalattine e un portatelefono/portacarte, è stata creata appositamente per la nuova Peugeot 308 ed è acquistabile sulla boutique online Peugeot Lifestyle.

Questa è la prima volta che la stampa 3D viene impiegata su accessori automobilistici. In particolare, questi accessori sono stati stampati in 3D usando la nuova tecnologia HP Multi Jet Fusion (MJF).

La tecnologia di stampa 3D aumenta il benessere all’interno della vettura

L’obiettivo è proporre prodotti innovativi, piacevoli al tatto, leggeri, solidi e facili da usare e che esaltano il benessere interno offerto dalla nuova 308 e dal suo nuovo i-Cockpit. La gamma di accessori è stata definita dopo un’analisi dettagliata del modo in cui i clienti utilizzano i vani portaoggetti in auto.

Il team Colori e Materiali del Design Peugeot ha lavorato con i suoi partner per sviluppare un materiale con una resa innovativa. Grazie alla stampa 3D, è possibile aumentare la flessibilità, adattandosi alle necessità di un mercato sempre più esigente e imprevedibile. In aggiunta, la stampa 3D è anche un prezioso alleato dell’ambiente.

Tra i vantaggi proposti da questa tecnologia abbiamo una libertà di progettazione, un’ottimizzazione delle strutture e una produzione agile. Inoltre, è in continua evoluzione, sia per quanto riguarda i materiali utilizzati che i metodi di produzione. Soprattutto, i costi di produzione sono sempre più bassi.

In pochi mesi, Peugeot ha sviluppato un nuovo polimero che offre tre vantaggi principali: flessibilità, velocità e qualità della resa. Il materiale flessibile usato è il Poliuretano Termoplastico Ultrasint che offre componenti duraturi, resistenti e flessibili ed è un materiale perfetto per le parti destinate ad assorbire gli urti e le sollecitazioni e che richiedono un’elevata elasticità.

L’uso del TPU nell’abitacolo su accessori morbidi è una vera innovazione ed è stata brevettata da Stellantis.

Il processo inizia con il trasferimento di un file CAD a una stampante 3D, in questo caso l’HP Multi Jet Fusion 3D. Il processo funziona depositando un legante sulla polvere e combinando un agente legante per fondere la polvere e un agente specifico per lisciare la superficie. Dopodiché, avvengono la fase di stampa e quella di post-trattamento.

Seguici qui

![Nuova Peugeot 308: immortalato per la prima volta il restyling [FOTO SPIA]](https://www.motorionline.com/wp-content/uploads/2025/06/Peugeot-308-2026-foto-spia-18-06-2025-1-1024x654.jpg)

![Nuova Peugeot 308: immortalato per la prima volta il restyling [FOTO SPIA]](https://www.motorionline.com/wp-content/uploads/2025/06/Peugeot-308-2026-foto-spia-18-06-2025-1-300x192.jpg)

![Peugeot 308 SW al MIMO 2022: l’intervista con Giulio Marc D’Alberton [VIDEO]](https://www.motorionline.com/wp-content/uploads/2022/06/Giulio-Marc-D-Alberton-responsabile-comunicazione-Peugeot-Italia-1024x768.jpg)

![Peugeot 308 SW al MIMO 2022: l’intervista con Giulio Marc D’Alberton [VIDEO]](https://www.motorionline.com/wp-content/uploads/2022/06/Giulio-Marc-D-Alberton-responsabile-comunicazione-Peugeot-Italia-300x225.jpg)

![Peugeot 9X8, svelata la livrea 2026: omaggio al marchio GTi di Peugeot per l’hypercar che corre nel WEC [FOTO]](https://www.motorionline.com/wp-content/uploads/2026/02/Peugeot-9X8-2026-2-1024x576.jpg)

![Peugeot 9X8, svelata la livrea 2026: omaggio al marchio GTi di Peugeot per l’hypercar che corre nel WEC [FOTO]](https://www.motorionline.com/wp-content/uploads/2026/02/Peugeot-9X8-2026-2-500x281.jpg)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)