Michelin, ecco come nasce un pneumatico di qualità

Ci sono elementi delle nostre auto che a volte diamo quasi per scontati. A parte rare eccezioni, i pneumatici sono uno di quelli. Eppure il loro compito è fondamentale sotto numerosi aspetti, innanzitutto per la nostra sicurezza. Anche prestazioni e consumi, però, sono fortemente influenzati dalla loro costituzione. Dietro alle gomme si trova una tecnologia molto raffinata, sulla quale varrebbe la pena saperne di più. Siamo così stati ospiti degli stabilimenti di Clermont-Ferrand (Francia) della Michelin, città dove proprio la casa francese ha visto i suoi “natali industriali”. Qui abbiamo potuto scoprire come nasce un pneumatico.

Gli stabilimenti di Clermont-Ferrand sono i principali della Michelin e l’intera cittadina sembra vivere in simbiosi con questa importantissima industria. Vengono prodotti in media circa 465.000 pneumatici ogni anno, che vengono utilizzati per numerosissimi compiti. Dalle semplici auto fino ai trattori, passando per la metropolitana pneumatica,molto popolare a Parigi, ma presente anche in altre città, fino agli aerei.

La produzione di un pneumatico, che può essere sia manuale, sia automatica, inizia con la “profilatura a piatto”, fase durante la quale vengono sovrapposti man mano i principali elementi di cui è costituita la gomma. Si tratta di una lunga serie di mescole, che partono dalla gomma fino ad arrivare a speciali filamenti tessili, alcuni arricchiti di fili di rame per costituire la struttura a raggiera interna, altri con innesti di fili di lana per poter lasciar passare l’aria dove è necessario. Tutto ciò si effettua tramite la macchina chiamata BNS, che vedere nelle fotografie della galleria. L’ultima fase, che passa anche attraverso un primo gonfiamento della struttura del pneumatico, prevede anche l’applicazione del battistrada, la parte più esterna del pneumatico e a diretto contatto con la strada. Con questo sistema una macchina automatica è in grado di produrre fino a 2.000 “carcasse” di pneumatici in 8 ore. Parte del lavoro, però, alla Michelin è ancora svolto a mano per garantire un certo livello qualitativo. Ogni gomma è composta da gomma o caiucciù in percentuali che vanno dal 40 al 70%, mentre i prodotti rinforzanti di solito si assestano non oltre il 40%.

Sulla catena di montaggio i pneumatici passano per alcuni controlli e per ognuna delle gomme l’operai che si è occupato di determinati lavori viene valutato, in modo da correggere eventuali imperfezioni sia sul pneumatico, sia sul metodo di lavoro. La gomma sta per essere “cotta”, ma prima che questo avvenga eventuali errori possono ancora essere corretti.

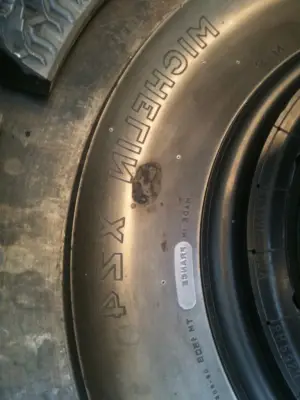

La “forma” che vedete nelle foto finali è una parte del sistema di cottura e, come vedete, è in questa base che vengono applicate le sagomature del battistrada e le scritte sui lati del pneumatico. Ogni prodotto subisce una cottura di almeno 15 minuti e più è grande, più tempo è necessario.

Vi assicuriamo che dopo aver visto tutta la fabbrica al lavoro, si sviluppa un rispetto per i pneumatici come mai prima.

Seguici qui

![Lexus UX 300h 2024: la prova del rinnovato crossover ibrido [FOTO]](https://www.motorionline.com/wp-content/uploads/2024/04/COVER-ARTICOLO-PROVE-2022-4-1024x714.jpg)

![Lexus UX 300h 2024: la prova del rinnovato crossover ibrido [FOTO]](https://www.motorionline.com/wp-content/uploads/2024/04/COVER-ARTICOLO-PROVE-2022-4-300x209.jpg)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)