Mirafiori: viaggio nello stabilimento dove nasce la nuova Fiat 500 elettrica [FOTO e VIDEO]

Tra tecnologia ed esperienza tecnica

Un luogo delle origini. Ben 81 anni di tradizione, evoluzione e storia legata all’automobile italiana e a un simbolo di design come la FIAT 500, ora elettrica. Il nuovo esemplare, che segue lo storico modello strettamente concatenato alla motorizzazione del Paese dal lontano 1957, prende forma in quello stesso impianto considerato una “culla” della storia automobilistica italiana. Un punto d’inizio del percorso di tante generazioni di automobilisti.

La casa di vari esemplari iconici e non solo

L’impianto di Mirafiori sorge all’interno del più grande comprensorio di FCA nel mondo, considerando circa 20.000 specialisti impegnati in varie attività. Un luogo che, nonostante i cambiamenti progressivi e l’adozione di tecnologie innovative per lo sviluppo di modelli sempre più all’avanguardia, preserva quella tradizione e quella storicità uniche e caratterizzanti nel contesto internazionale. Qui sono stati assemblati modelli come Topolino, il primo veicolo più compatto prodotto allora in grande serie nel mondo. È il punto di partenza della storica 600, la prima auto di massa in Italia. Basti pensare che i tempi di attesa raggiunsero persino un anno, a fronte delle richieste raccolte nell’arco di pochi mesi dalla commercializzazione. Quindi l’icona di design di FIAT: la 500. La vettura protagonista nell’occasione con una veste evoluta e contenuti ancora più tecnologici. Una vettura totalmente elettrica. Una nuova pagina progettuale e produttiva, seguendo il modello che motorizzò l’Italia nel secondo dopoguerra.

Da Mirafiori sono usciti anche altri esemplari altrettanto noti nella tradizione costruttiva del marchio come Panda, Uno e la stessa Punto nel periodo più recente. Generazioni che hanno seguito le diffuse 1100, 127 e 131, parlando dei veicoli marchiati FIAT.

Gli interventi di riqualificazioni del comprensorio di Mirafiori nel periodo più recente sono segni di un’ulteriore fase per il complesso. Testimonianze di una vitalità e una poliedricità interessanti. Il primo risale al 2006 con il Motor Village, ma si ricordano anche quelli agli edifici dell’ex Meccanica 2 in cui è presente un quartiere direzionale con varie sedi e l’Heritage Hub che ospita il dipartimento FCA Heritage e il variegato patrimonio storico dei diversi marchi italiani legati al Gruppo, inaugurato nel 2019.

Evoluzione

Dall’inaugurazione nel 1939 l’impianto rappresenta la sede torinese di una produzione moderna e risulta anche uno degli stabilimenti produttivi del settore che da più tempo opera in Europa. Un luogo da oltre due milioni di metri quadrati di superficie, circa dodici chilometri di strade sotterranee funzionali per lo spostamento di componenti meccaniche e propulsori, quindi più di venti chilometri di sistemi di trasporto, come ricordato.

Adesso parte questo nuovo capitolo produttivo con la realizzazione della 500 elettrica. Un mutamento legato a Fiat Chrysler Automobiles e a vari sviluppi fatti nel comprensorio, spaziando dal progetto pilota Vehicle-to-Grid (V2G) al centro di assemblaggio Battery Hub. Nell’elenco figurano anche operazioni per l’Installazione di Solar Power Production Units con pannelli fotovoltaici, oltre alla sperimentazione in ambito cittadino stabilita con le amministrazioni comunali. Si segnala nell’occasione un accordo di collaborazione tra l’Assessorato ai Trasporti, Infrastrutture e Mobilità della Città di Torino e Fiat Chrysler Automobiles per testare nella viabilità urbana l’integrazione della mobilità elettrificata con le infrastrutture che gestiscono le zone a traffico limitato (ZTL), come indicato.

Dove nasce la nuova Fiat 500 elettrica

Tra braccia meccanica e schermi pieni di informazioni, il mondo della nuova citycar elettrica appare futuristico, visionario ed estremamente reale al tempo stesso. Una linea tecnologica con soluzioni avanzate come la realtà aumentata per affinare i processi e il risultato. Attraverso un sistema chiamato MES (Manufacturing Execution System), ad esempio, si possono tenere sotto osservazione gli ordini dei clienti e trasmettere in anticipo tali informazioni ai fornitori esterni, posizionando già in sequenza le componenti prima del loro invio alla linea produttiva. Un team leader orchestra un gruppo di operatori sovraintendendo anche alla loro formazione, controllando una piccola frazione del processo sostenuto anche dalla tecnologia. Le varie fasi sono registrate su un sistema informatico e il team leader può monitorare e valutare il risultato di ogni attività tramite dei monitor presenti a fianco della linea di produzione o sul proprio dispositivo mobile, come segnalato.

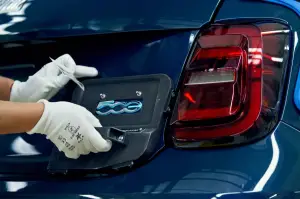

L’assemblaggio del modello parte dalla “Linea Trim” sviluppata tenendo presente soprattutto l’ergonomia operativa. La prima postazione dopo la verniciatura. Si inizia con lo smontaggio delle porte preparate in una linea specifica in cui si effettua anche l’assemblaggio della protezione impermeabile tramite un robot, che effettua la laminatura a caldo per la protezione impermeabile. Una procedura praticata per la prima volta, riprendendo le informazioni.

Segue il montaggio di cavi e tubazioni, il posizionamento della plancia e della console centrale. Dopo i processi nella “Linea Trim” e la collocazione del quadro strumenti, definendo dunque la console centrale, l’operazione prosegue con ulteriori fasi.

Uno degli aspetti caratteristici del lavoro è proprio il terminale usato dall’operatore: un monitor collocato in ogni postazione di lavoro che offre informazioni riguardanti l’assemblaggio in ogni processo. L’operatore accede al sistema tramite il proprio badge e certifica la presenza di tutti i dispositivi di sicurezza. Agendo sullo schermo può certificare la qualità, fare richieste di materiale dalla vicina logistica o richiedere il supporto del team leader contattato sul proprio smartphone. In caso di problemi la linea si ferma automaticamente, evitando che il processo prosegua senza aver risolto l’eventuale anomalia.

Un altro processo innovativo è presente nell’area del “Montaggio dei vetri”, dove un robot si occupa della posa del parabrezza anteriore e del lunotto posteriore. Qui figura il primo strumento laser per lo stampaggio del numero di telaio. L’apparecchiatura compatta propone una finitura migliore e una precisione superiore.

Nel “Reparto telaio” si effettua poi il cosiddetto “matrimonio”, operando sul motore e nella zona del sottoscocca, compreso l’assemblaggio del cavo per la ricarica del gruppo batteria. Alcuni addetti lavorano sulla linea del telaio, altri preparano le parti assemblando gli elementi ruota e i comandi abbinati al motore elettrico. La piattaforma della nuova vettura prevede batteria e motore elettrico ed è composta da un EDM (Electric Drivetrain Module), il modulo di trasmissione elettrica, quindi un PEB (Power Electric Bay), cioè un vano dell’alimentazione elettrica. Tra gli altri elementi citati anche il riscaldatore e il compressore dell’aria elettrico. Definito il sistema di trazione si passa all’unione con la scocca in modo automatico, l’accennato “matrimonio”. Poi la piattaforma principale è trasferita da un innovativo veicolo a guida automatica a induzione e, piazzate le ruote , si inseriscono porte, sedili e volante. Interessante anche l’area predisposta per i test di rollio e allineamento delle ruote.

Video: Fiat Chrysler Automobiles

Foto: FCA Corporate

Seguici qui

![Fiat 500e 2024: la city car elettrica debutta in Nord America [FOTO]](https://www.motorionline.com/wp-content/uploads/2023/12/Fiat-500e-2024-8-1024x682.jpg)

![Fiat 500e 2024: la city car elettrica debutta in Nord America [FOTO]](https://www.motorionline.com/wp-content/uploads/2023/12/Fiat-500e-2024-8-300x200.jpg)

![Fiat 500 elettrica 2023: domande, risposte e caratteristiche [VIDEO]](https://www.motorionline.com/wp-content/uploads/2023/08/Fiat-500_la_Prima-2021-1024-01.jpg)

![Fiat 500 elettrica 2023: domande, risposte e caratteristiche [VIDEO]](https://www.motorionline.com/wp-content/uploads/2023/08/Fiat-500_la_Prima-2021-1024-01-300x200.jpg)

![Tender2, la spiaggina di Carrozzeria Castagna nata sulla base della Fiat 500 elettrica [FOTO]](https://www.motorionline.com/wp-content/uploads/2023/07/Castagna-Tender2-15-1024x680.jpg)

![Tender2, la spiaggina di Carrozzeria Castagna nata sulla base della Fiat 500 elettrica [FOTO]](https://www.motorionline.com/wp-content/uploads/2023/07/Castagna-Tender2-15-e1690528879247-300x199.jpg)

![Nuova Fiat Panda: ci sarà anche la 4X4? [VIDEO RENDER]](https://www.motorionline.com/wp-content/uploads/2024/04/Nuova-Fiat-Panda-4-1024x510.jpg)

![Nuova Fiat Panda: ci sarà anche la 4X4? [VIDEO RENDER]](https://www.motorionline.com/wp-content/uploads/2024/04/Nuova-Fiat-Panda-4-300x149.jpg)

![Nuova Fiat Panda: elettrica o ibrida sarà un’auto per tutti [VIDEO RENDER]](https://www.motorionline.com/wp-content/uploads/2024/04/Nuova-Fiat-Panda-3-1024x510.jpg)

![Nuova Fiat Panda: elettrica o ibrida sarà un’auto per tutti [VIDEO RENDER]](https://www.motorionline.com/wp-content/uploads/2024/04/Nuova-Fiat-Panda-3-300x150.jpg)

_W300.webp)

_W300.webp)

_W300.webp)

_W300.webp)