Pirelli R&D, come nasce un pneumatico di qualità

Abbiamo visitato il luogo dove si creano gli pneumatici Pirelli

Le prestazioni e la sicurezza di un’automobile sono influenzate da numerosissimi fattori. Se ne dovessimo scegliere uno in particolare, però, senza alcun dubbio sceglieremmo gli pneumatici. Questi sono l’unica parte dell’auto che è a diretto contatto con la strada e l’asfalto e per questo motivo sono la parte che maggiormente viene sollecitata dalle condizioni atmosferiche e ambientali. Parlare di gomme può sembrare banale, ma chi se ne intende di auto ha ben presente quanto sia complicato scegliere il tipo di pneumatico giusto per la propria auto. Si dice “gomme”, ma all’interno di esse c’è molto di più. Noi di MotoriOnline abbiamo avuto l’occasione di visitare il centro di ricerca Pirelli R&D di Milano, dove nascono letteralmente le gomme più famose d’Italia e dove ogni singolo aspetto del pneumatico, anche il più minuscolo e imperscrutabile, viene analizzato e calibrato per rispondere alle esigenze degli automobilisti, da coloro che semplicemente vogliono un veicolo sicuro per le vacanze fino ai grandi lavoratori dei mezzi commerciali più imponenti.

Il dipartimento ricerca e sviluppo di Pirelli (Pirelli R&D) è una struttura enorme, situata a Milano nel quartiere Bicocca, vicino all’omonima università. L’ambiente accademico è quanto mai appropriato, dato che la casa italiana vanta un accordo con il Politecnico di Milano, la più importante università tecnica del nostro Paese. L’appoggio di una simile struttura accademica è particolarmente preziosa, in quanto la creazione di una gomma per auto passa prima di tutto attraverso numerose analisi chimiche e vari sperimentazioni, con l’obiettivo di trovare nuove mescole e soluzioni che possano ottimizzare al massimo prestazioni e sicurezza delle auto.

L’analisi chimica

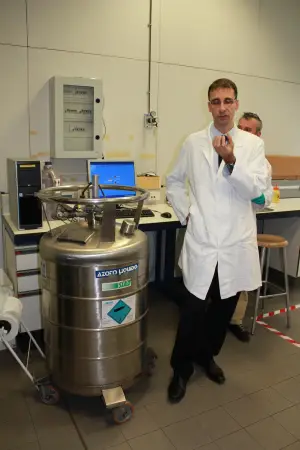

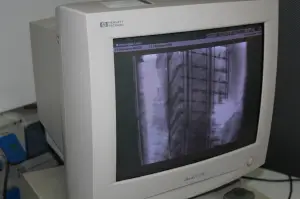

Un pneumatico è composto principalmente da tre categorie di componenti: i polimeri (particolare tipologia di molecole che compongono particolari materiali), i prodotti chimici specifici e i filler, come il silice. Le prime analisi delle nuove mescole sono effettuate su campioni prima in forma liquida e poi in forma gassosa. In generale si preferisce sempre effettuare questi test sulle mescole crude, più semplici rispetto a quelle vulcanizzate, e sui singoli elementi, piuttosto che le miscele. I test effettuati sono di varia natura e comprendono l’uso di macchinari sofisticati per la risonanza magnetica nucleare, le macchine per la fluorescenza a raggi X e la macchina per la verifica della concentrazione degli elementi.

L’analisi fisica

Nei laboratori fisici si procede con la confezione delle mescole e la caratterizzazione delle stesse. Il confezionamento è in pratica la creazione e il test di nuove mescole, alla ricerca di nuove materie prime e nuove soluzioni. Le stesse condizioni e le lavorazioni delle materie prime condizionano gli effetti che una determinata materia può avere sulla mescola finale. Ogni giorno vengono usati centinaia di elementi diversi e centinaia di migliaia sono ancora da sperimentare. Si passa prima dalla dosatura, poi alla mescolazione, che condurrà poi all’impasto e alla mescola finale, sotto forma di piccoli dischetti. Questi dischetti vengono vulcanizzati e sottoposti a numerosi test fisici. Lo stesso genere di sperimentazioni vengono effettuate nel laboratorio per i materiali compositi, dove sono analizzati tessuti e metalli.

Settore sperimentazioni

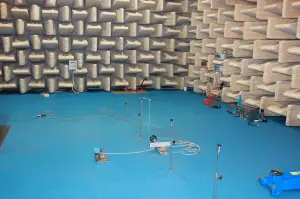

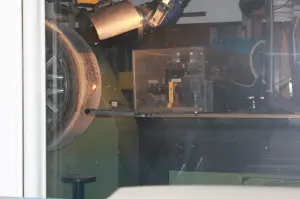

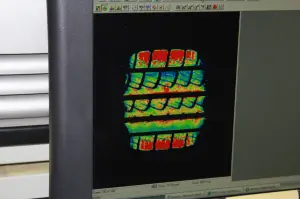

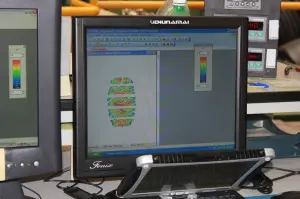

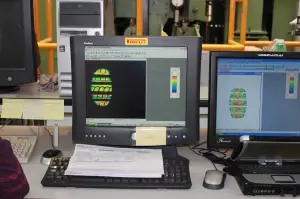

Una volta trovata la mescola e creati gli pneumatici di prova, si passa attraverso numerosi altri test. Prima di tutto occorre decidere il disegno del pneumatico, un compito che spetta all’ufficio marketing. Questo viene prima tracciato superficialmente con un laser e in seguito sottoposto al processo di sgorbiatura. Questa è un’operazione nella quale si scava a mano con un apposito strumento i solchi del pneumatico di prova, che servirà poi da modello per quelli prodotti in serie. La traccia laser necessita di 30-50 minuti per completarsi, mentre la sgorbiatura arriva a occupare da qualche ora, fino a intere giornate. I test che si tengono su questi pneumatici quasi completi coinvolgono test sonori, sia interni che esterni (camera semianecoica), test di resistenza e di usura. Persino l’impronta e la pressione vengono verificate, in quanto sono la principale indicazione delle zone di usura dello pneumatico e se queste non sono equilibrate nel modo corretto, porterebbero ad un cattivo consumo e conseguenti prestazioni di bassa qualità.

Un pneumatico Pirelli, quindi, nasce solamente alla fine di centinaia di prove e sperimentazioni, condotte sia da grandi esperti del settore che da giovani laureati, in un mix ottimale di freschezza ed esperienza. Un lavoro che unisce tecnologie raffinate a tradizioni vecchie di anni, come nel caso della sgorbiatura, tutte unite per creare un elemento della nostra auto che noi troppe volte diamo per scontato, ma che spesso fa la differenza tra un’auto di qualità e sicura e una di basso profilo.

Seguici qui

![Pirelli a fianco di Maserati: dalle classiche alle moderne, nuovi pneumatici per le GT del Tridente [FOTO e VIDEO]](https://www.motorionline.com/wp-content/uploads/2023/10/Maserati-GranTurismo-Maserati-Biturbo-e1698659881261.jpg)

![Pirelli a fianco di Maserati: dalle classiche alle moderne, nuovi pneumatici per le GT del Tridente [FOTO e VIDEO]](https://www.motorionline.com/wp-content/uploads/2023/10/Maserati-GranTurismo-Maserati-Biturbo-300x192.jpg)

![Nuova Kia EV6: svelato il restyling del crossover elettrico [FOTO]](https://www.motorionline.com/wp-content/uploads/2024/05/Kia-EV6-2024-e1715700273262.jpg)

![Nuova Kia EV6: svelato il restyling del crossover elettrico [FOTO]](https://www.motorionline.com/wp-content/uploads/2024/05/Kia-EV6-2024-300x200.jpg)

_W300.webp)

_W300.webp)

_W300.webp)